Лейнирование — закрепление тонкостенной втулки (лейнера) в толстостенной трубе (трубе-носителе) или оболочке другой формы, обеспечивает защиту изделия от коррозии и других видов износа. Лейнирование применяется как при проведении восстановительного ремонта, так и при изготовлении биметаллических труб. В статье рассмотрены варианты применения лейнирования, а также описаны основные способы закрепления лейнера в трубе-носителе.

Исторические предпосылки применения тонкостенной легированной трубы в качестве покрытия внутренней поверхности трубы-носителя из более дешевой или требующей дополнительной защиты стали были заложены еще в XIX веке. Тогда впервые были применены лейнеры — цилиндрические вставки в орудийные стволы. Эта технология позволила усовершенствовать изготовление и упростить ремонт стволов артиллерийских орудий [1].

В наше время термин «лейнирование» обрел вторую жизнь. Используя технологию лейнирования, т.е. закрепления тонкостенной втулки (лейнера) в толстостенной трубе (трубе-носителе) или оболочке другой формы, требующей зональной защиты от воздействия агрессивной среды, а также иного локального улучшения рабочих характеристик в месте установки лейнера, можно добиться значительного экономического эффекта, связанного с увеличением срока службы изделия или повышением его ремонтопригодности.

Практика лейнирования

Ремонтно-восстановительное лейнирование насосно-компрессорных труб (НКТ) в нефтедобывающей промышленности. Актуальность технологии обусловлена условиями работы НКТ в агрессивных средах (обводненность, растворенные во флюиде газы CO2 и H2S), особенностями протекания рабочего тела внутри труб (абразивный износ). Воздействуя на внутреннюю стенку трубы, перечисленные факторы приводят к быстрому коррозионному и иным видам износа труб.

Применение легированных тонкостенных втулок (лейнеров) в качестве ремонтных вставок позволяет создать требуемую защиту от воздействия агрессивной среды. Конструктивная прочность обеспечивается трубой-носителем лейнера. В связи с тем, что после очистки трубы НКТ от следов коррозии на внутренней поверхности трубы образуются глубокие раковины, а местное утонение стенки и, следовательно, увеличение внутреннего диаметра трубы-носителя достигают нескольких миллиметров, пространство между лейнером и трубой-носителем заполняется специальным герметиком либо обеспечивается их плотное прилегание друг к другу [2].

Локальное улучшение технических параметров трубок специальных теплообменных аппаратов типа стриппер-дистиллятор в химической промышленности. Особо сложные условия работы труб в теплообменном аппарате типа стриппер-дистиллятор связаны с действием на его внутренние стенки таких агрессивных агентов, как диоксид углерода и карбамид аммония. Помимо этого, газовый агент, поднимающийся вверх и проходящий через плав карбамида, образует пузырьки небольшого размера, которые, в свою очередь, при схлопывании повреждают стенки труб, многократно ускоряя коррозионные процессы [3]. Следует отметить, что коррозионно-эрозионные процессы особенно интенсивно проходят главным образом в верхней части труб аппарата на участке длиной до 0,5 м; при этом высота труб в стриппере-дистилляторе может превышать 10 м. Таким образом, при износе незначительного участка трубы ее приходится заменять полностью, что крайне нерентабельно.

Для восстановления работоспособности аппарата без замены труб необходимо применить лейнирование поврежденного участка. Труба предварительно обрабатывается (рассверливание с последующим зенкерованием или обработкой разверткой), затем в нее устанавливается и закрепляется тонкостенная втулка — лейнер из легированной коррозионностойкой стали [5, 6].

Установка таких лейнеров в зоне особо тяжелых условий работы может производится как на стадии изготовления аппарата, так и при его ремонте.

Изготовление биметаллических труб подземных теплообменных контуров глубокого залегания для нужд возобновляемой энергетики. Перспективным направлением, требующим дополнительных исследований, является применение биметаллических труб при сборке контура так называемого теплового насоса — устройства, принцип работы которого базируется на постоянстве температуры грунта на глубине более 4 м относительно температуры на поверхности земли [4]. Для увеличения площади теплообмена контур, залегающий в грунте, оснащается развитой системой ребер.

При этом для удешевления конструкции отдельные элементы контура изготавливаются из алюминия и представляют из себя трубки с развитым оребрением. Внутри алюминиевых трубок устанавливаются и закрепляются медные трубки, которые и создают контур теплоносителя. Разница в значениях коэффициента теплового расширения между алюминием и медью компенсируется созданием дополнительного натяга на внутренней стенке оребренной трубы за счет радиальной деформации медного лейнера.

Способы лейнирования

Рассмотрим две принципиальные и наиболее часто встречающиеся технологии лейнирования, их преимущества и недостатки:

- гидравлическая раздача лейнера жидкостью, подаваемой под высоким давлением;

- развальцовка лейнера ленточно-винтовой конусной вальцовкой.

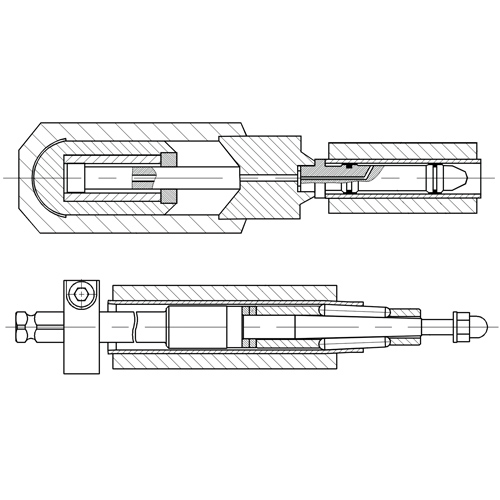

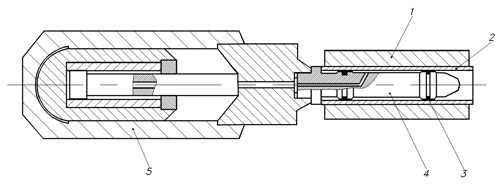

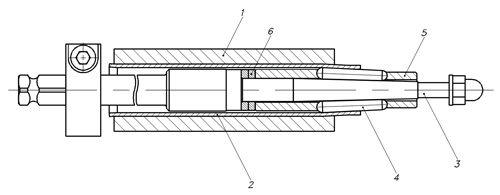

Гидравлическая раздача лейнера. В тонкостенную трубу-лейнер, предварительно установленную в толстостенной трубе-носителе, вставляется зонд (рис. 1), оснащенный уплотнениями на своих концах. Зонд присоединяется к гидроусилителю, в котором давление масла преобразуется в давление дистиллированной воды и достигает 500 МПа. Через отверстия в зонде дистиллированная вода поступает в полость, ограниченную уплотнениями зонда и внутренней стенкой лейнера, и вызывает его радиальную деформацию. Таким образом, в процессе гидравлической раздачи лейнер с заданным контактным давлением прижимается к внутренней стенке трубы-носителя [7, 8].

Рис. 1. Схема закрепления лейнера методом гидравлической раздачи:

1 — труба-носитель; 2 — лейнер; 3 — уплотнение; 4 — зонд; 5 — гидроусилитель

Преимущества метода:

- практически отсутствуют изнашиваемые элементы инструмента; интенсивному износу подвергаются уплотнения, но их легко заменить;

- закрепление лейнера в трубе-носителе происходит быстро и занимает всего несколько секунд даже при значительной длине лейнера.

Недостатки метода:

- метод требует наличия гидростанции и гидроусилителя; давление в исполнительных органах при гидравлической раздаче достигает 500 МПа, что требует соблюдения повышенных требований безопасности;

- при допустимом разбросе диаметров закрепляемых лейнеров в 1 мм необходимо иметь несколько наборов зондов и уплотнений, что значительно повышает стоимость работ; то же касается увеличенного радиального зазора в соединении лейнера с трубой-носителем;

- метод не обеспечивает высокой герметичности соединения, т. е. фактически лишь «выбирает» зазор между лейнером и трубой-носителем, после гидрораздачи практически отсутствует контактное давление между стенками лейнера и трубы-носителя;

- незначительные локальные дефекты на внутренней стенке трубы-носителя (локальный пространственный изгиб, неровности радиусом, значительно меньшим внутреннего радиуса трубы) приводят к общей негерметичности соединения, т. е. метод требует высокого качества соединяемых поверхностей;

- из-за наличия уплотнений на концах зонда крайние участки лейнера остаются не закрепленными.

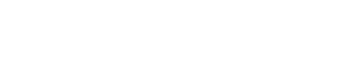

Развальцовка лейнера. В тонкостенную трубу-лейнер, предварительно установленную в толстостенной трубе-носителе, вставляется ленточно-винтовая конусная роликовая вальцовка (ЛВК), состоящая из корпуса, веретена и нескольких роликов (рис. 2).

Ролики вальцовки установлены в окнах корпуса, которые развернуты по отношению к оси корпуса на некоторый угол (3–5°). Благодаря этому ролики, одновременно контактируя с веретеном и стенками трубы-лейнера, при вращении веретена «втягивают» его в осевом направлении до упора в регулировочные шайбы, обеспечивая заданную радиальную деформацию трубы. При этом вальцовка, перемещаясь в осевом направлении, развальцовывает трубу-лейнер на всей ее длине [9].

Рис. 2. Схема закрепления лейнера методом развальцовки ЛВК:

1 — труба-носитель; 2 — лейнер; 3 — веретено; 4 — ролик; 5 — корпус; 6 — регулировочные шайбы

Преимущества метода:

- простота конструкции и высокая ремонтопригодность инструмента;

- метод допускает разброс внутреннего диаметра устанавливаемых лейнеров в пределах нескольких миллиметров без замены инструмента, при незначительной его перенастройке;

- метод обеспечивает высокую герметичность соединения даже при наличии локальных дефектов малого размера, так как при развальцовке происходит пластическая деформация лейнера и возникают остаточные напряжения в соединении между наружной стенкой лейнера и внутренней стенкой трубы-носителя.

Недостатки метода:

- в процессе развальцовки выделяется большое количество теплоты, связанной с пластической деформацией лейнера, поэтому для охлаждения инструмента в зону лейнирования необходимо подавать смазочно-охлаждающую жидкость;

- метод вызывает значительное осевое удлинение лейнера;

- технология лейнирования ленточно-винтовой конусной вальцовкой не позволяет регулировать крутящий момент и, следовательно, степень развальцовки в процессе лейнирования; вальцовка настраивается на каждое соединение однократно в начале процесса по «образцовому» пояску, развальцованному обычной вальцовкой с контролем крутящего момента; при наличии значительных местных изменений внутреннего диаметра трубы-носителя метод не сможет обеспечить требуемое качество соединения.

Выбор способа лейнирования в значительной степени зависит от длины закрепляемого лейнера и от технических требований, предъявляемых лейнируемым трубам. Так, для ремонта или изготовления лейнированных труб стрипперов-дистилляторов применим исключительно метод развальцовки. В то же время для закрепления лейнеров в НКТ более эффективным по скорости и технологичности будет применение гидравлической раздачи в комбинации с развальцовкой концов лейнера обычной вальцовкой.

Источник: журнал «Металлообработка», 2021, № 2, c. 40–44.

Авторы: Санников А.В., Стоянов Т.Ю.

Литература:

1. Чернов В. П. Артиллерийское орудие. М.: Воениздат, 1953. С. 10.

2. Богатов Н. А., Богатов А. А., Салихянов Д. Р. Развитие технологии изготовления труб в коррозионностойком исполнении // Вестник МГТУ им. Г. И. Носова, 2015. № 4. С. 33.

3. Горловский Д. М., Альтшулер Л. Н., Кучерявый В. И. Технология карбамида. Л.: Химия, 1981. С. 151–166.

4. Половинкина Е. О. Использование тепловых насосов в системах теплоснабжения зданий и сооружений. Н. Новгород: НГАСУ.

5. Иголкин А. И., Зеленин Ю. В. Восстановление дефектных трубок теплообменных аппаратов методом «завтуливания» // Электрические станции. 2007. № 9. С. 67–69.

6. Иголкин А. И., Зеленин Ю. В. Новые возможности применения титана при ремонте и изготовлении теплообменных аппаратов // Титан. 2007. № 2 (21). С. 57–58.

7. Терехов В. М., Кондратенко Л. А. Математическая модель процесса закрепления теплообменных труб посредством гидрораздачи // Технология машиностроения. 2001. № 1. С. 55–57.

8. Krips H., Podhorsky M. Hydraulisches Aufweiten — ein neus Verfahren zur Befestigungen fur Rohren // VGB Kraftwerkstechnik. 1976. Vol. 56. N 7. P. 456–464.

9. Санников В. П., Санников А. В. Новый способ закрепление труб в толстых трубных решетках теплообменных аппаратов ленточно-винтовыми конусными вальцовками // Кузнечно-штамповочное производство. Обработка материалов давлением. 2020. № 3. С. 26–31.

Сведения об авторах

Санников Александр Владимирович — ведущий инженер, Санкт-Петербургский государственный морской технический университет, 190121, Санкт-Петербург Лоцманская ул., д. 3, e-mail: sonic81@mail.ru

Стоянов Тимофей Юрьевич — ведущий инженер, Санкт-Петербургский государственный морской технический университет, 190121, Санкт-Петербург Лоцманская ул., д. 3, e-mail: stoyanov.ty@yandex.ru

Для цитирования: Санников А. В., Стоянов Т. Ю. О применении лейнирования при изготовлении и ремонте различных видов оборудования. Металлообработка, 2021, № 2, c. 40–44. DOI 10.25960/mo.2021.2.40

UDK 621.77.07 DOI 10.25960/mo.2021.2.40